PRODUCT AND PROCESS OPTIMIZATION

Verbundprojekte

Innerhalb des Gesamtvorhabens haben sich drei Verbundprojekte heraus kristallisiert. Alle drei Projekt bauen aufeinander auf.

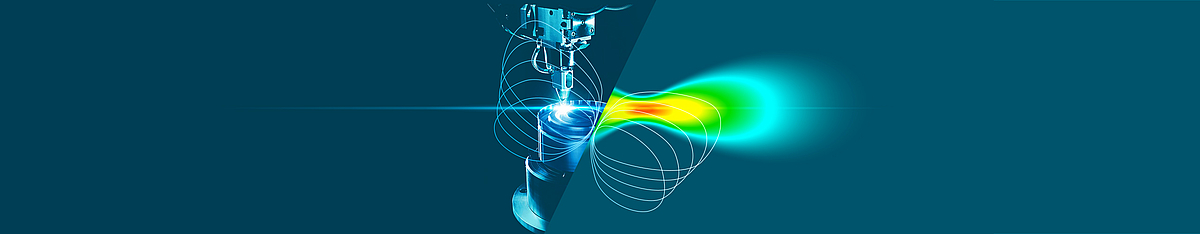

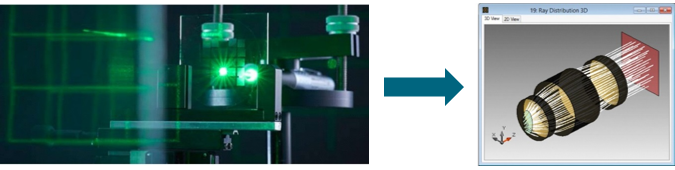

Verbundprojekt 1: Produktoptimierung – Auslegung und Optimierung optischer Geräte

Weil die Anforderungen an Genauigkeiten und Performance von Produkten steigen, welche mit modernen Fertigungsverfahren (z.B. mittels Lasermaterialbearbeitungsanlagen) hergestellt werden, muss in Zukunft die virtuelle Produktoptimierung über mehrere physikalische Domänen gekoppelt werden.

In diesem Verbundprojekt liegt der Schwerpunkt vor allem in der Kopplung zwischen mechanischer, thermischer, optischer und elektronischer Simulation.

Kunden aus der Photonik-Branche können somit die simulationsgestützte Produkt- und Prozessoptimierung unter Verwendung kalibrierter und parametrischer Simulationsmodelle über mehrere physikalische Domänen nutzen.

Partner: LightTrans International UG (Verbundkoordinator), Dynardo GmbH, ORISA Software GmbH, Alpha Analytics UG & Co. KG, Ernst-Abbe-Hochschule Jena, CiS Forschungsinstitut für Mikrosensorik GmbH

| Problem | Die Eigenschaften von Produkten aus Lasermaterialbearbeitungsanlagen sind derzeit nur aufwendig durch Prototypentests bestimmbar |

| Beispiel | Erfahrungsbasierte Prozesssteuerung für das Laserschneiden von Metall |

| Ziel | Entwicklung von Simulationsmethoden für prädiktive Aussagen zu physikalischen Eigenschaften von Produkten aus optisch-thermisch-mechanischen Bearbeitungsanlagen |

| VIPO Lösung |

|

| VIPO Produkt | Simulationsdienstleistungen für die Entwicklung optischer / photonischer Systeme |

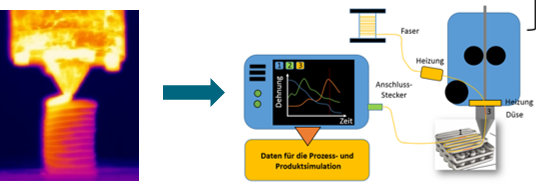

Verbundprojekt 2: Prozessoptimierung – Additive Fertigung auslegungsrelevanter Bauteile in Kunststoff

Der Lebensdauernachweis für die Zulassung additiv gefertigter Kunststoffbauteile ist nach wie vor nur mit extrem hohem Trial and Error-Aufwand möglich. Da Materialeigenschaften für einen rechnerischen Nachweis oft nicht mit der erforderlichen Prognosegenauigkeit vorhergesagt werden können, sind teils mehr als einjährige Produktentwicklungszeiten bis zur zulassungsfähigen Bauqualität notwendig.

Um die Produktqualität von additiv gefertigten Bauteilen mittels Simulationsverfahren vorhersagen und optimieren zu können, wird hier performante Materialmodellierung und Prozesssimulation für FZM von Kunststoffbauteilen entwickelt.

Partner: Dynardo GmbH (Verbundkoordinator), Materialforschungs- und -prüfanstalt (MFPA) Weimar, 3D-Schilling GmbH, Ernst-Abbe-Hochschule Jena, ORISA Software GmbH

| Problem | Mechanische Eigenschaften additiv gefertigter Bauteile (FDM) sind nicht prognostizierbar, der thermische Verzug führt zu hohen Ausschussraten |

| Beispiel |

|

| Ziel | Vorhersage von mechanischen Eigenschaften und Geometrieabweichungen für additiv (FDM) gefertigte Kunststoffbauteile durch Simulation der Fertigungsprozesse |

| VIPO Lösung |

|

| VIPO Produkt |

|

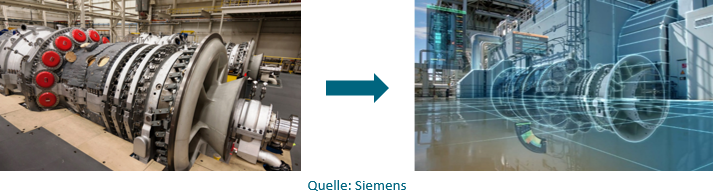

Verbundprojekt 3: Digitaler Zwilling – Optimierung und prädiktive Wartung rotierender Maschinen

Die Plattform liefert Technologie und Know-how für eine detaillierte parametrische Produkt- und Prozesssimulation rotierender Maschinen, im Design von Sensoren und Sensornetzwerken, in der Datenverarbeitung von Sensordaten und im Ableiten von Feldzusammenhangsmodellen (FZM). Damit sind alle Schlüsselkomponenten vorhanden, um detaillierte Produkt- und Prozesssimulation im Digitalen Zwilling mit Sensordaten zu verknüpfen.

Als wesentliche technologische Brücke entwickelt die Plattform in diesem Verbundprojekt Feldzusammenhangsmodelle, welche die Veränderung von Feldgrößen vorausberechnen können. Diese FZM werden in Digitalen Zwillinge integriert und liefern in nahezu Echtzeit Antwortzeiten die Aktualisierungen der Lebensdauer aller relevanten Bauteile.

Das Netzwerk wird damit die Entwicklung, Wartung, Lieferung und Etablierung der FZM in Digitalen Zwillingen auch für KMU verfügbar machen und in der Folge die Wertschöpfung mittels Digitaler Zwillinge für prädiktive Wartung und optimalen Betrieb deutlich steigern.

Partner: Dynardo GmbH (Verbundkoordinator), Andato GmbH & Co KG, ORISA Software GmbH, Alpha Analytics UG & Co. KG, Materialforschungs- und -prüfanstalt (MFPA) Weimar, CiS Forschungsinstitut für Mikrosensorik GmbH

| Problem | Wartungszyklen rotierender Maschinen basieren unabhängig von realen Beanspruchungen und Betriebssteuerung bisher nur auf Grundlage reiner Datenmodelle |

| Beispiel | Starre Wartungszyklen für rotierende Maschinen (Generatoren, Druckmaschinen, Turbinen) |

| Ziel | Prädiktives Wartungsmanagement und optimierte Betriebssteuerung für rotierende Maschinen |

| VIPO Lösung |

|

| VIPO Produkt |

|